Газоразпределителен механизъм на двигателя, конструкция и принцип на работа

Съдържание

Газоразпределителният механизъм (GRM) е набор от части и възли, които отварят и затварят всмукателните и изпускателните клапани на двигателя в даден момент от време. Основната задача на газоразпределителния механизъм е навременното подаване на въздух-гориво или гориво (в зависимост от типа на двигателя) към горивната камера и освобождаването на отработените газове. За решаването на този проблем безпроблемно работи цял комплекс от механизми, някои от които се управляват електронно.

Как е времето

В съвременните двигатели газоразпределителният механизъм се намира в главата на цилиндъра на двигателя. Състои се от следните основни елементи:

- Разпределителен вал. Това е продукт със сложен дизайн, изработен от издръжлива стомана или чугун с висока точност. В зависимост от дизайна на времето, разпределителният вал може да бъде монтиран в главата на цилиндъра или в картера (в момента това разположение не се използва). Това е основната част, отговорна за последователното отваряне и затваряне на клапаните.

Валът има лагерни шийки и гърбици, които натискат стеблото на клапана или кобилицата. Формата на гърбицата има строго определена геометрия, тъй като продължителността и степента на отваряне на клапана зависи от това. В допълнение, гърбиците са проектирани в различни посоки, за да осигурят редуваща се работа на цилиндрите.

- Задвижване. Въртящият момент от коляновия вал се предава през задвижването към разпределителния вал. Задвижването се различава в зависимост от дизайнерското решение. Зъбното колело на коляновия вал е половината от размера на зъбното колело на разпределителния вал. Така коляновият вал се върти два пъти по-бързо. В зависимост от вида на задвижването, той включва:

- верига или колан;

- зъбни колела на валовете;

- обтегач (опъваща ролка);

- амортисьор и обувка.

- Всмукателни и изпускателни клапани. Те са разположени върху главата на цилиндъра и представляват пръти с плоска глава в единия край, наречени цилиндър. Входящите и изходящите вентили се различават по дизайн. Входът е изработен от едно цяло. Освен това има по-голяма плоча за по-добро пълнене на цилиндъра със свеж заряд. Изходът обикновено е изработен от топлоустойчива стомана и има кухо стебло за по-добро охлаждане, тъй като е изложен на по-високи температури по време на работа. Вътре в кухината има натриев пълнител, който лесно се топи и отвежда част от топлината от плочата към пръта.

Главите на клапаните са скосени, за да осигурят по-плътно прилягане в отворите на главата на цилиндъра. Това място се нарича седловина. В допълнение към самите клапани, в механизма са предвидени допълнителни елементи, за да се осигури тяхната правилна работа:

- пружини. След натискане върнете вентилите в първоначалното им положение.

- Уплътнения на стеблото на клапаните. Това са специални уплътнения, които предотвратяват навлизането на масло в горивната камера по стеблото на клапана.

- Водеща втулка. Монтира се в корпуса на цилиндровата глава и осигурява прецизно движение на клапана.

- сухари. С тяхна помощ към стеблото на клапана е прикрепена пружина.

- тласкачи. Чрез тласкачите силата се предава от разпределителния вал към пръта. Изработен от високоякостна стомана. Те са различни видове:

- механични - стъкла;

- валяк;

- хидравлични компенсатори.

Термичната междина между механичните тласкачи и пластините на разпределителния вал се регулира ръчно. Хидравличните компенсатори или хидравличните тласкачи автоматично поддържат необходимата хлабина и не изискват настройка.

- Кобилица или лостове. Простата кобилица е лост с две рамена, който извършва люлеещи се движения. При различни оформления кобилиците могат да работят по различен начин.

- Системи с променливо газоразпределение. Тези системи не са инсталирани на всички двигатели. Повече подробности за устройството и принципа на работа на CVVT можете да намерите в отделна статия на нашия уебсайт.

Описание на времето

Работата на газоразпределителния механизъм е трудно да се разглежда отделно от работния цикъл на двигателя. Основната му задача е да отваря и затваря клапани във времето за определен период от време. Следователно при всмукателния такт се отваря всмукателният, а при изпускателния такт се отваря изпускателният. Това означава, че всъщност механизмът трябва да реализира изчисленото време на клапана.

Технически изглежда така:

- Коляновият вал предава въртящ момент през задвижването към разпределителния вал.

- Гърбицата на разпределителния вал притиска тласкача или кобилицата.

- Клапанът се движи вътре в горивната камера, позволявайки достъп до свеж заряд или отработен газ.

- След преминаване на гърбицата през активната фаза на действие, клапата се връща на мястото си под действието на пружината.

Трябва също да се отбележи, че за пълен цикъл разпределителният вал прави 2 оборота, последователно отваряйки клапаните на всеки цилиндър, в зависимост от реда, в който работят. Тоест, например, при схема на работа 1-3-4-2, всмукателните клапани на първия цилиндър и изпускателните клапани на четвъртия ще се отворят едновременно. Във втория и третия клапаните ще бъдат затворени.

Видове газоразпределителен механизъм

Двигателите могат да имат различни схеми на синхронизация. Разгледайте следната класификация.

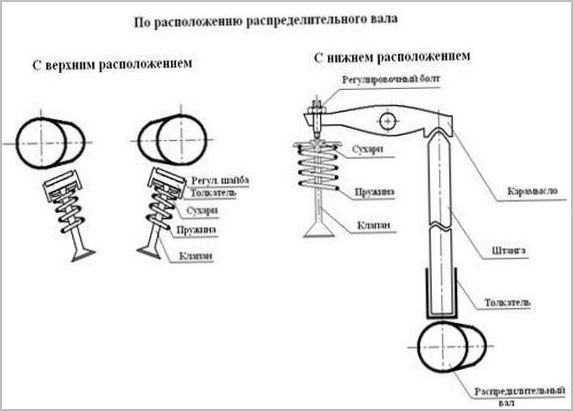

По позицията на разпределителния вал

Има два вида позиция на разпределителния вал:

- дъно;

- Горна част.

В долно положение разпределителният вал е разположен на цилиндровия блок до коляновия вал. Ударът от гърбиците през тласкачите се предава на кобилиците с помощта на специални пръти. Това са дълги пръти, които свързват тласкачите отдолу с кобилиците отгоре. По-ниското местоположение не се счита за най-успешното, но има своите предимства. По-специално, по-надеждна връзка между разпределителния и коляновия вал. В съвременните двигатели този тип устройство не се използва.

В горната позиция разпределителният вал е в главата на цилиндъра, точно над клапаните. В това положение могат да се реализират няколко варианта за въздействие върху клапаните: с помощта на кобилици или лостове. Този дизайн е по-прост, по-надежден и по-компактен. Горната позиция на разпределителния вал стана по-често срещана.

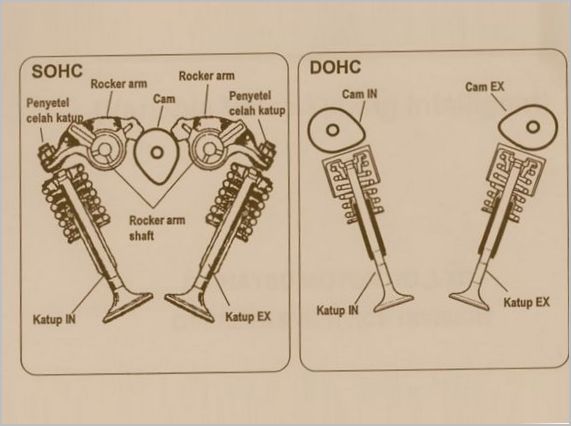

По броя на разпределителните валове

Редовите двигатели могат да бъдат оборудвани с един или два разпределителни вала. Двигателите с един разпределителен вал се обозначават със съкращението SOHC(единичен горен разпределителен вал) и с два - DOHC(Двоен горен разпределителен вал). Единият вал е отговорен за отварянето на всмукателните клапани, а другият за изпускателните. V-образните двигатели използват четири разпределителни вала, по два за всяка група цилиндри.

По брой на клапаните

Формата на разпределителния вал и броят на гърбиците ще зависи от броя на клапаните на цилиндър. Може да има два, три, четири или пет клапана.

Най-простият вариант с два клапана: един за всмукване, а другият за изпускане. Двигателят с три клапана има два всмукателни и един изпускателен клапан. Във версията с четири клапана: два всмукателни и два изпускателни. Пет клапана: три за всмукване и два за изпускане. Колкото повече всмукателни клапани, толкова повече смес от въздух и гориво влиза в горивната камера. Съответно мощността и динамиката на двигателя се увеличават. За да направите повече от пет, няма да позволи размерът на горивната камера и формата на разпределителния вал. Най-често използваните четири клапана на цилиндър.

По тип устройство

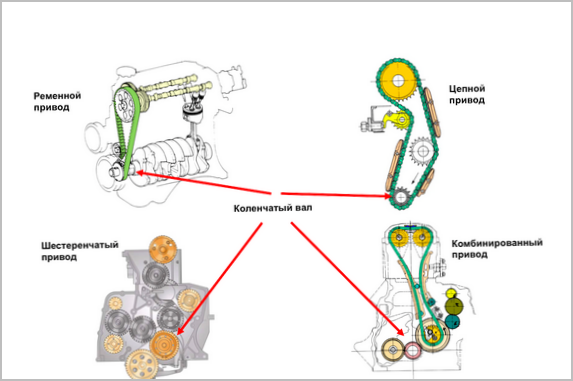

Има три вида задвижвания на разпределителния вал:

- Предавка. Тази опция за задвижване е възможна само ако разпределителният вал е в долната позиция на цилиндровия блок. Коляновият и разпределителният вал се задвижват от зъбни колела. Основното предимство на такова устройство е надеждността. Когато разпределителният вал е в горна позиция в главата на цилиндъра, се използват както верижно, така и ремъчно задвижване.

- Верига. Това устройство се счита за по-надеждно. Но използването на веригата изисква специални условия. За намаляване на вибрациите са монтирани амортисьори, а напрежението на веригата се регулира от обтегачи. Могат да се използват няколко вериги в зависимост от броя на валовете.

Ресурсът на веригата е достатъчен средно за 150-200 хиляди километра.

Основният проблем на верижното задвижване се счита за неизправност на обтегачите, амортисьорите или счупване на самата верига. При недостатъчно напрежение веригата по време на работа може да се плъзне между зъбите, което води до нарушаване на времето на клапана.

Помага за автоматично регулиране на напрежението на веригата хидравлични обтегачи. Това са бутала, които притискат така наречената обувка. Обувката се закача директно за верижката. Това е парче със специално покритие, извито в дъга. Вътре в хидравличния обтегач има бутало, пружина и работна кухина за масло. Маслото влиза в обтегача и избутва цилиндъра до правилното ниво. Клапанът затваря масления канал и буталото поддържа правилното напрежение на веригата през цялото време Хидравличните компенсатори в зъбния ремък работят на подобен принцип. Водачът на веригата абсорбира остатъчните вибрации, които не са били потушени от обувката. Това гарантира перфектна и прецизна работа на верижното задвижване.

Най-големият проблем може да дойде от отворена верига.

Разпределителният вал спира да се върти, но коляновият вал продължава да се върти и да движи буталата. Дъната на буталата достигат до дисковете на клапаните, което ги кара да се деформират. В най-тежките случаи може да се повреди и цилиндровият блок. За да не се случи това, понякога се използват двуредови вериги. Ако единият се счупи, другият продължава да работи. Водачът ще може да коригира ситуацията без последствия.

- колан.Ремъчната предавка не изисква смазване, за разлика от верижната.

Ресурсът на колана също е ограничен и е средно 60-80 хиляди километра.

Използват се зъбчати ремъци за по-добър захват и надеждност. Този е по-прост. Скъсаният ремък при работещ двигател ще има същите последствия като скъсаната верига. Основните предимства на ремъчната предавка са лекота на работа и подмяна, ниска цена и тиха работа.

Работата на двигателя, неговата динамика и мощност зависят от правилното функциониране на целия газоразпределителен механизъм. Колкото по-голям е броят и обемът на цилиндрите, толкова по-сложно ще бъде устройството за синхронизация. За всеки шофьор е важно да разбере структурата на механизма, за да забележи неизправност навреме.