Клапанният механизъм на двигателя, неговото устройство и принцип на работа

Съдържание

Клапанният механизъм е задвижващ механизъм с директно синхронизиране, който осигурява навременното подаване на сместа въздух-гориво към цилиндрите на двигателя и последващото освобождаване на отработените газове. Ключовите елементи на системата са клапаните, които, наред с други неща, трябва да осигурят херметичността на горивната камера. Те са подложени на големи натоварвания, така че работата им е обект на специални изисквания.

Основните елементи на клапанния механизъм

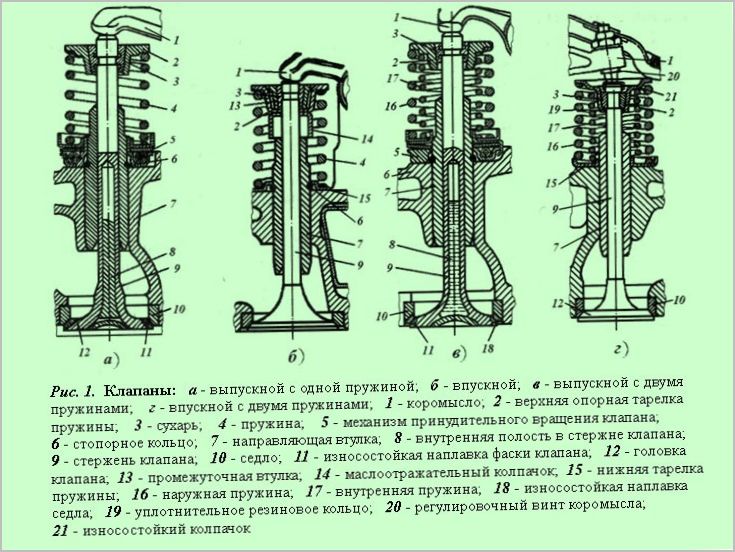

Двигателят изисква поне два клапана на цилиндър, всмукателен и изпускателен, за да функционира правилно. Самият клапан се състои от стебло и глава под формата на плоча. Седалката е мястото, където главата на клапана се среща с главата на цилиндъра. Всмукателните клапани имат по-голям диаметър на главата от изпускателните клапани. Това осигурява по-добро запълване на горивната камера със смес въздух-гориво.

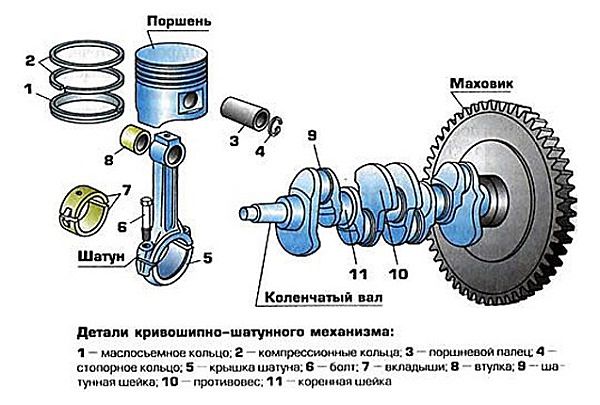

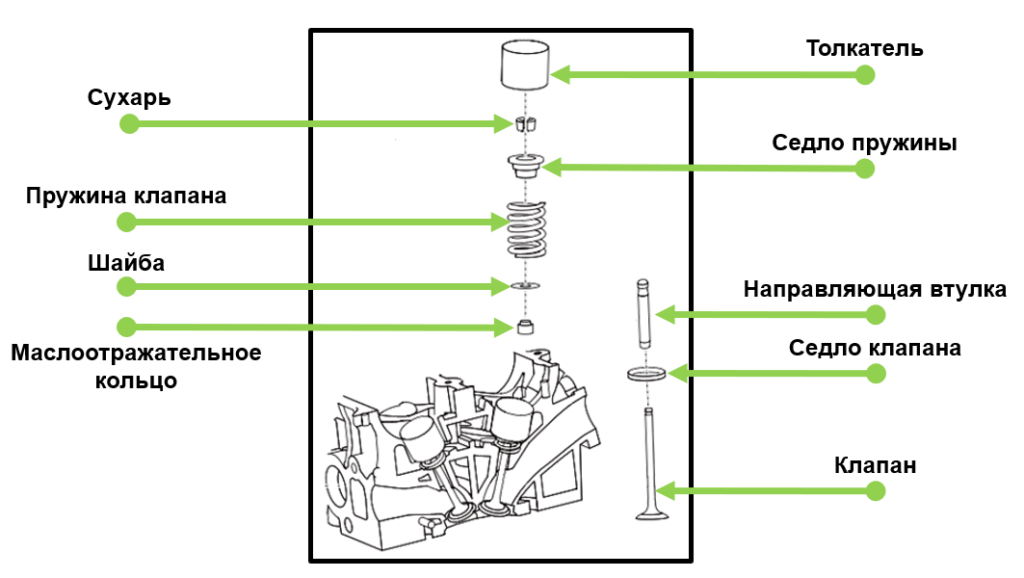

Основните елементи на механизма:

- всмукателни и изпускателни клапани - предназначени за влизане в горивната смес и отработените газове от горивната камера;

- направляващи втулки - осигуряват точната посока на движение на клапите;

- пружина - връща клапана в първоначалното му положение;

- седло на клапана - мястото на контакт на плочата с главата на цилиндъра;

- крекери - служат като опора за пружината и фиксират цялата конструкция);

- уплътнения на стеблото на клапана или маслени пръстени - предотвратява навлизането на масло в цилиндъра;

- тласкач - предава натиска от гърбицата на разпределителния вал.

Гърбиците на разпределителния вал притискат клапаните, които са пружинирани, за да се върнат в първоначалното си положение. Пружината е прикрепена към пръта с крекери и пружинна плоча. За да се потушат резонансните вибрации, на пръта могат да се монтират не една, а две пружини с многостранно навиване.

Водещата втулка е цилиндрична част. Намалява триенето и осигурява плавна и правилна работа на пръчката. По време на работа тези части също са подложени на напрежение и температура. Следователно за тяхното производство се използват устойчиви на износване и топлоустойчиви сплави. Втулките на изпускателния и всмукателния клапан са малко по-различни поради разликата в натоварването.

Как работи клапанният механизъм

Вентилите са постоянно изложени на високи температури и налягания. Това изисква специално внимание към дизайна и материалите на тези части. Това важи особено за изпускателната група, тъй като през нея излизат горещи газове. Пластината на изпускателния клапан при бензиновите двигатели може да се нагрява до 800˚C - 900˚C, а при дизеловите двигатели 500˚C - 700C. Натоварването на пластината на входящия клапан е няколко пъти по-малко, но достига 300˚С, което също е доста.

Поради това при производството им се използват топлоустойчиви метални сплави с легиращи добавки. В допълнение, изпускателните клапани обикновено имат кухо стъбло, напълнено с натрий. Това е необходимо за по-добра терморегулация и охлаждане на плочата. Натрият вътре в пръчката се топи, тече и отнема част от топлината от плочата и я предава на пръчката. По този начин може да се избегне прегряване на частта.

По време на работа върху седлото може да се образуват въглеродни отлагания. За да се предотврати това, се използват конструкции за завъртане на клапана. Седалката е пръстен от стоманена сплав с висока якост, който е притиснат директно в главата на цилиндъра за по-здрав контакт.

Освен това, за правилната работа на механизма, е необходимо да се спазва регулираната топлинна междина. Високите температури причиняват разширяване на частите, което може да причини неизправност на клапана. Разстоянието между гърбиците на разпределителния вал и тласкачите се регулира чрез избор на специални метални шайби с определена дебелина или самите тласкачи (стъкла). Ако двигателят използва хидравлични повдигачи, тогава разстоянието се регулира автоматично.

Много голямата хлабина предотвратява пълното отваряне на клапана и следователно цилиндрите ще се пълнят с прясна смес по-малко ефективно. Малка празнина (или липса на такава) няма да позволи на клапаните да се затворят напълно, което ще доведе до изгаряне на клапана и намаляване на компресията на двигателя.

Класификация по брой клапи

Класическата версия на четиритактовия двигател изисква само два клапана на цилиндър, за да работи. Но съвременните двигатели са изправени пред все повече и повече изисквания по отношение на мощност, разход на гориво и опазване на околната среда, така че това вече не е достатъчно за тях. Тъй като колкото повече клапани, толкова по-ефективно ще бъде пълненето на цилиндъра с нов заряд. По различно време следните схеми бяха тествани на двигатели:

- три клапана (вход - 2, изход - 1);

- четири клапана (вход - 2, изпускателен - 2);

- пет клапана (вход - 3, изпускателен - 2).

По-доброто пълнене и почистване на цилиндрите се постига чрез повече клапани на цилиндър. Но това усложнява дизайна на двигателя.

Днес най-популярните двигатели с 4 клапана на цилиндър. Първият от тези двигатели се появява през 1912 г. на Peugeot Gran Prix. По това време това решение не беше широко използвано, но от 1970 г. започнаха активно да се произвеждат масови автомобили с такъв брой клапани.

Дизайн на задвижване

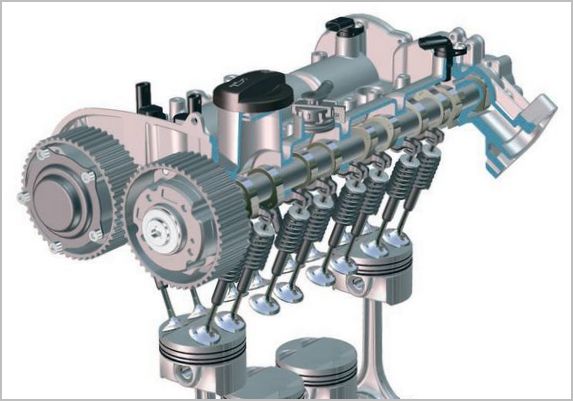

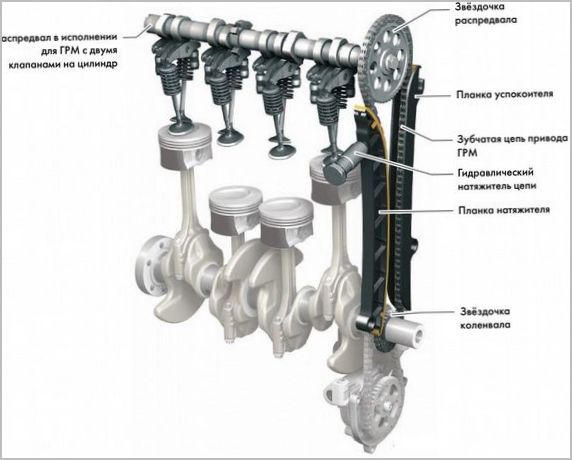

Разпределителният вал и задвижването на времето са отговорни за правилната и навременна работа на клапанния механизъм. Дизайнът и броят на разпределителните валове за всеки тип двигател се избират индивидуално. Частта е вал, върху който са разположени гърбици с определена форма. Когато се въртят, те оказват натиск върху тласкачите, хидравличните повдигачи или кобилиците и отварят клапаните. Видът на веригата зависи от конкретния двигател.

Разпределителният вал е разположен директно в главата на цилиндъра. Задвижването към него идва от коляновия вал. Може да бъде верига, колан или зъбно колело. Най-надеждна е веригата, но изисква помощни устройства. Например гасител на вибрациите на веригата (амортисьор) и обтегач. Скоростта на въртене на разпределителния вал е половината от скоростта на въртене на коляновия вал. Това гарантира координираната им работа.

Броят на разпределителните валове зависи от броя на клапаните. Има две основни схеми:

- SOHC - с един вал;

- DOHC - два вала.

За един разпределителен вал са достатъчни само два клапана. Той се върти и последователно отваря всмукателния и изпускателния клапан. Най-често срещаните двигатели с четири клапана имат два разпределителни вала. Единият гарантира работата на всмукателните клапани, а другият гарантира изпускателните клапани. V-образните двигатели са оборудвани с четири разпределителни вала. По две от всяка страна.

Гърбиците на разпределителния вал не натискат директно стеблото на клапана. Има няколко вида "посредници":

- ролкови лостове (кобилно рамо);

- механични бутачи (стъкла);

- хидравлични тласкачи.

Ролковите лостове са предпочитаното разположение. Така наречените кобилици се люлеят върху съединителните оси и оказват натиск върху хидравличния тласкач. За да се намали триенето, на лоста е предвидена ролка, която осъществява директен контакт с гърбицата.

В друга схема се използват хидравлични тласкачи (компенсатори на празнини), които са разположени директно върху пръта. Хидравличните компенсатори автоматично регулират термичната междина и осигуряват по-плавна и тиха работа на механизма. Тази малка част се състои от цилиндър с бутало и пружина, маслени канали и възвратен клапан. Хидравличният тласкач се задвижва от масло, подавано от системата за смазване на двигателя.

Механичните тласкачи (стъкла) са затворени втулки от едната страна. Те са монтирани в корпуса на главата на цилиндъра и директно прехвърлят силата към стеблото на клапана. Основните му недостатъци са необходимостта от периодично регулиране на пролуките и ударите при работа със студен двигател.

Шум по време на работа

Основната неизправност на клапана е почукване на студен или горещ двигател. Чукането при студен двигател изчезва след повишаване на температурата. Когато се нагреят и разширят, термичната междина се затваря. Освен това причината може да е вискозитетът на маслото, което не се влива в правилния обем в хидравличните повдигачи. Замърсяването на маслените канали на компенсатора също може да бъде причина за характерното потупване.

Вентилите могат да почукат при горещ двигател поради ниско налягане на маслото в системата за смазване, мръсен маслен филтър или неправилна термична хлабина. Също така е необходимо да се вземе предвид естественото износване на частите. Неизправностите могат да бъдат в самия клапанен механизъм (износване на пружината, направляващата втулка, хидравличните тласъци и др.).

Регулиране на просвета

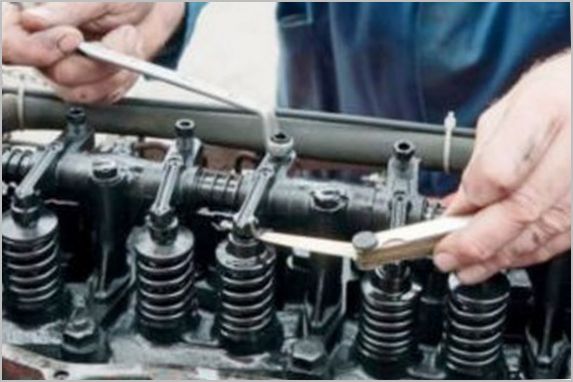

Корекциите се правят само на студен двигател. Текущата термична междина се определя от специални плоски метални сонди с различна дебелина. За промяна на празнината на кобилиците има специален регулиращ винт, който се върти. При системи с тласкач или подложки, настройката се извършва чрез избиране на части с необходимата дебелина.

Помислете за стъпка по стъпка процес за регулиране на клапани за двигатели с тласкачи (чаши) или шайби:

- Свалете капака на клапана на двигателя.

- Завъртете коляновия вал така, че буталото на първия цилиндър да е в горната мъртва точка. Ако е трудно да направите това по маркировки, можете да развиете запалителната свещ и да поставите отвертка в кладенеца. Максималното му движение нагоре ще бъде мъртва точка.

- Като използвате набор от измервателни уреди, измерете хлабината на клапана под гърбиците, които не притискат буталните бутали. Сондата трябва да има стегната, но не прекалено свободна игра. Запишете номера на клапана и стойността на хлабината.

- Завъртете коляновия вал с един оборот (360°), за да доведете буталото на 4-ия цилиндър до ГМТ. Измерете хлабината под останалите клапани. Запишете данните.

- Проверете кои клапани са извън толеранса. Ако има такива, изберете тласкачите с желаната дебелина, отстранете разпределителните валове и поставете нови очила. Това завършва процедурата.

Препоръчително е да проверявате пропуските на всеки 50-80 хиляди километра. Стандартните стойности на хлабините могат да бъдат намерени в ръководството за ремонт на превозни средства.

Моля, имайте предвид, че хлабините на всмукателния и изпускателния клапан понякога може да се различават.

Правилно регулираният и настроен газоразпределителен механизъм ще осигури гладка и равномерна работа на двигателя с вътрешно горене. Това също ще има положителен ефект върху ресурса на двигателя и комфорта на водача.